Разделы сайта

- Главная

- Электроника: интересно и познавательно

- Организация производства радиоэлектронной техники

- Телефонные переговоры по технологии IP-телефонии

- Информационно-компьютерная система службы видеонаблюдения

- Физические основы электроники

- Автоматические системы управления

- Цифровые устройства и приемники

Анализ результатов расчетов

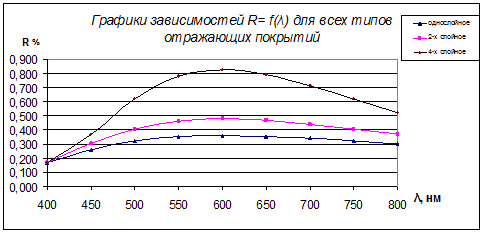

Для выбора оптимальной конструкции отражающего покрытия построим графики спектральных зависимостей R= f(л) для всех типов покрытий в единой системе координат.

Оптимальной будет та конструкция, которая обеспечивает максимальный коэффициент отражения на рабочей длине волны л0=600 нм и более широкую зону отражения в заданной области спектра.

Таким образом, оптимальным является 4-х слойное оптическое покрытие.

Обозначим выбранную конструкцию просветляющего покрытия:

![]() - ВД Отраж. (110ИЭ 88 ИЭ) 250Ч2

- ВД Отраж. (110ИЭ 88 ИЭ) 250Ч2

л0 = 600 нм ±20 нм;

сmах = 0,42;

л1 - л2 = 400 - 800 нм.

Материал подложки: ЛК-1 ГОСТ 3514-94;

nс=1.441

Для данной конструкции отражающего покрытия составим технологический процесс.

Технологический процесс

Технологический процесс включает следующие основные операции:

Очистка подложек.

Подготовка вакуумной камеры.

Ионная очистка подложек.

Нагрев подложек до фиксированной температуры.

050 Нанесение оптических покрытий:

Нанесение оптического покрытия СаF2.

Нанесение оптического покрытия TiO2.

Нанесение оптического покрытия СаF2.

Нанесение оптического покрытия TiO2.

Разгерметизация вакуумной камеры, выгрузка готовых изделий.

Контроль оптических параметров покрытия.

Содержание операций:

010

- Очистка подложек: подложки из стекла ЛК-1 ГОСТ 3514 - 94 обезжиривают в смеси петролейного эфира и этилового спирта в соотношении 75% - 25% и окончательно протирают тампонами обезжиренной ваты, смоченной в абсолютном этиловом спирте. Очищенные детали протирают обезжиренными батистовыми салфетками. Готовые детали вставляют в съёмные оправы подложкодержателя и с поверхностей беличьей кисточкой удаляются ворсинки. Очищенные детали в оправах загружают в подложкодержатель, и подложкодержатель устанавливается в вакуумную камеру. При выполнении этой операции оператор должен работать в резиновых перчатках или напальчниках.

020

- Подготовка вакуумной камеры происходит параллельно с операцией 010:

S Очистка элементов подколпачной аппаратуры (экранов, испарителей, заслонов) от пленок испаряемых материалов и пропитку их спиртом.

S Загрузка исходных пленкообразующих материалов в испарители (TiO2, и CaF2 в 4х позиционный тигель электронно-лучевого испарителя).

S Загрузка подложкодержателя с очищенными оптическими деталями.

S Проверка работоспособности механизмов и устройств в вакуумной камере: вращение подложкодержателя, перемещение заслонок, работа фотометра.

S Откачка камеры до давления примерно 2 Па.

030

- Операция ионной очистки подложек проводится в камере (р=2…1.38 Па) в течение 5-10 минут при напряжении 500 В на электроде ионной очистки и токе разряда 150 - 200 мА. При этом включается вращение подложкодержателя с частотой n = 10-20 мин -1. В процессе ионной очистки ионами остаточных газов с поверхности удаляются пылинки и молекулы тяжелых газов. По окончании ионной очистки камера откачивается до Р = 10 -2 - 10 -3 Па.

040

- Нагрев подложек до фиксированной температуры Тподл =2500С, происходит в высоком вакууме при одновременном вращении подложкодержателя. При этом с поверхности оптических деталей удаляются пары воды и молекулы легких газов. Время нагрева 5 - 15 минут.

050

- Нанесение оптического покрытия начинают после обезгаживания пленкообразующих материалов при закрытой заслонке. Для этого материал нагревают до температуры на 100 0С ниже, чем Тисп. В процессе прогрева давление вакуумной камеры повышается, а потом понижается до Р = 10-3 Па. Обезгаживание считается законченным, когда давление восстанавливается до первоначального значения. Далее включают фотометр, выводят нагреватель или ЭЛИ на режим испарения, открывают заслонку и проводят испарение материала, фиксируя параметры испарителя или ЭП. Контроль за нанесением испарителя ведут по фотометру. При нанесении просветляющих покрытий метод контроля на пропускание раздельный, так как m ≥3, и экстримальный.

051

- Нанесение оптического покрытия CaF2.

Режимы нанесения пленки:

ИЭ Р =10 -3 Па;

Тисп.= 1360° С;

Тпод =250° С

U = 6кВ;

Iн = 10-12 А;

Iэм = 20-60 мА.

052

- Нанесение оптического покрытия TiO2.

Режимы нанесения пленки:

ИЭ Р=10-3 Па;

Тисп = 1640° С;

Тпод =250° С;

U= 6кВ;

Iн = 10-12 А;эм = 20-60 мА.

053

Интересное из раздела

Метрологические характеристики уровнемеров

Многообразие применяемых типов измерительных

преобразователей, повышение требований к точности и надежности работы систем

приводят к необходимости использов ...

Расчет параметров различных видов сигналов

В последнее десятилетие ХХ века произошла научно-техническая

революция в области транспортной связи, в основе которой лежат два крупных

достижения науки сер ...

Комплекс аппаратных средств для трансляции звукового сигнала на большие расстояния

Звук играет важную роль в жизнедеятельности человека. Каждый

день мы слышим очень много разнообразных звуков, так же существует

необходимость передават ...